守紅線明底線|環境差、難度高、風險大?這些崗位請來“寶羅”助力

盛夏,寶鋼股份寶山基地煉鐵廠高爐車間,高爐內溫度飆升至1600℃,廠房內工作溫度超過50℃。如何保障施工安全?

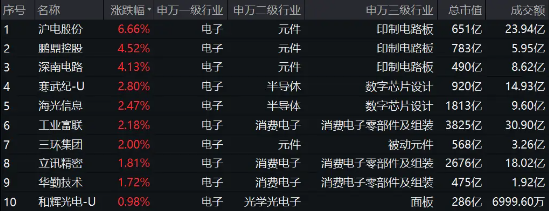

澎湃新聞(www.thepaper.cn)記者近日從寶鋼股份獲悉,寶鋼股份積極落實中國寶武“萬名寶羅機器人上崗計劃”。截至目前,寶鋼股份工業機器人應用總數已超過1250台套,累計將400餘名體力勞動者從重複、繁重、惡劣的環境中解放出來。

取代“3D”崗位

致力於消滅高溫、粉塵作業風險的“寶羅”機器人。

“寶羅”機器人有多緊俏?寶鋼股份工會副主席陳賢順介紹,在鋼鐵行業,“3D”崗位的安全尤受關注。即dangerous(風險大)、dusty(環境差)、difficult(困難)。寶羅機器人首先取代的,就是“3D”崗位。

比如,傳統的煉鋼澆鋼在每爐開澆時都需要人工進行機械手安裝、更換清洗水口等,澆鑄過程中還需要頻繁進行鋼水測溫和取樣,員工不得不在高溫、噪聲、煙塵環境下作業,而且存在鋼水灼傷、噴濺燃爆的風險。

2018年,寶山基地投入了煉鋼連鑄多功能機器人,它集眾多本領於一身,在國內首次實現連鑄澆鋼作業四位一體,實施後,完全替代了現場人工操作,將員工完全從高溫、噪聲、粉塵環境和噴濺灼傷風險中解放了出來。

“任勞任怨”消滅重複重勞力的“寶羅”機器人。

鋼鐵產品製造過程中的檢驗化驗工作,一般需要員工頻繁搬運大量試樣,並進行重複操作和記錄,負荷很大、內容枯燥,暴露於危險環境頻度高。

2022年,東山基地實施了厚板試樣加工自動化改造,項目由9台“寶羅”機器人和最先進的全自動加工設備組成,採用視覺定位實現自動上料,採用自動引導運輸車轉運試樣,幫完成無人化工序間作業銜接,打造全球首套智能化厚板試樣加工系統。系統上線後,成功替代了原有全部人工作業,極大改善了員工勞動強度大、勞動效率低、設備加工能力不足的問題,人力投入減少了50%,同時消除了原有人工作業過程中被試樣砸傷、劃傷風險,本質化安全實現了質的飛躍。

極大減少人機交互作業

致力於消滅人機界面安全風險的“寶羅“機器人。

致力於消滅人機界面安全風險的“寶羅“機器人。無論在哪個行業,產品包裝作業都是人機結合界面安全風險較高的一項作業。

青山基地的矽鋼智慧製造團隊策劃了全產線“機器代人”方案,從本質上解決勞動強度大、人機結合安全風險高等難題。2020年,Q102機組上線了國內首台上套筒機器人、拆捆機器人、激光刻印機器人,無取向矽鋼生產效率大大提升,全年增效3000萬元。2022年,新增“寶羅”機器人實現端面檢測無人化,焊縫激光除毛刺,自動點焊替代機械打捆,這些機器人替代極大減少了人機交互作業的安全風險。

“寶羅”機器人是寶鋼智慧製造的一個縮影。自2015年起,寶鋼股份就開始引入智慧製造理念,開展企業數字化轉型探索和實踐。其中“鋼鐵熱軋智能車間”及“鋼鐵冷軋數字化車間”項目先後入選工業和信息化部2015年、2017年智能製造試點示範項目。在2020年,寶鋼股份寶山基地被評為新一批世界經濟論壇燈塔工廠,成為繼浦項、塔塔後,國際第三家、國內第一家入選“世界經濟論壇燈塔工廠”的鋼鐵製造企業。

建成國內最大封閉無人料場

在打造智能工廠的同時,寶鋼股份建成國內最大封閉無人料場,用11座原料封閉大棚和30個煤筒倉實現封閉面積70萬平方米,真正做到“用煤不見煤,用料不見料”,同時對全廠160公里長度、1080餘條運輸皮帶進行了封閉改造,全面達到超低排放要求,甚至還建立了國內同等產能規模覆蓋最全面、功能最完善、系統最先進的排放管控一體化平台,安裝了大量懸浮顆粒物監測、揮發性有機物監測系統和高清視頻系統等,對近6000個物料封閉運輸、存儲,600多個生產過程的排放源,近100個物料堆場進行監控與監視,實現“生產-治理-監測”同步的排放全過程一體化管控。三年來,氮氧化物、二氧化硫、COD排放分別下降39%、36%、43%,為上海市總量減排做出了巨大貢獻,也為員工提供了行業最優的工作環境。