「國和一號」的自主創新之路

「國和一號」示範工程現場吊環。

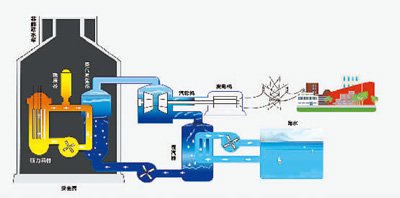

「國和一號」技術原理示意圖。

「國和一號」技術原理示意圖。 「國和一號」模型。本報記者 康 樸攝

「國和一號」模型。本報記者 康 樸攝 「國和一號」整體外觀模擬圖。圖片除標註外均由國核示範提供

「國和一號」整體外觀模擬圖。圖片除標註外均由國核示範提供先看兩組數字。

60年、900萬噸、150萬千瓦;

12年,700餘家,超3萬名,1.4萬餘項。

第一組,是「國和一號」的安全、經濟與環保說明書——設計使用壽命60年,每年二氧化碳減排量約900萬噸,單機組發電功率150萬千瓦。

第二組,是背後的付出與成果——12年研發歷程,700餘家單位、超3萬名技術人員參與其中,累計形成知識產權成果1.4萬餘項。

兩組數字合起來,就是「國和一號」的一份亮眼「簡曆」。「國和一號」是依託國家重大科技專項「大型先進壓水堆及高溫氣冷堆核電站」開發的三代核電自主化標誌性成果,是完全自主設計的中國核電技術品牌,代表當今核電技術的先進水平。

「國和一號」首堆——「國和一號」示範工程位於山東榮成,由國家電投國核示範電站有限責任公司(以下簡稱「國核示範」)負責建設、管理和運營,目前一期兩台機組建設正有序推進,首期工程投產後就可實現熱電聯供。

國之重器,填補空白

在榮成的國家電投新能源科技館,一個1∶60的模型清晰展示了「國和一號」的構造。核電機組整體上可分為兩大部分:一側是核島,有高聳直立的核反應堆壓力容器和蒸汽發生器,鋼穹頂上方放著一個巨大水箱;另一側為常規島,核島產生的蒸汽傳送過來驅動汽輪機發電。

「‘國和一號’是名副其實的國之重器。」國核示範設計管理處處長劉春光說,「從體型構造看,‘國和一號’單台機組總重超1400噸,其中一個直徑超1米的大閥門就有29噸重,由鋼水澆鑄而成。內部結構也十分複雜,僅蒸汽發生器的U型管就超過1萬根,如果將這些管道連接起來,總長度在300公里以上。」

據介紹,外部安全殼的直徑,更是達40餘米。從使用材料看,特製的鋼板厚度超5釐米。開啟運行後,有的組件內部每平方米承受的壓力逾40噸,遠超輕型裝甲車的重量。

不僅「身形」巨大,效益同樣突出。「國和一號」單台機組發電功率為150萬千瓦,設計壽命60年,投產後年發電量114億千瓦時,可滿足超1100萬居民的用電需求,每年可減少溫室氣體排放超過900萬噸。以平均每畝樹林減排1.336噸二氧化碳折算,減排效應相當於造林約674萬畝。

中國核電市場一度被稱作「萬國牌」,有多個國家的核電技術並存。2006年,中國決定實施三代核電自主化戰略。作為國家重大科技專項,「國和一號」在立項時就肩負特殊使命——攻克大型先進核電機組批量化建設難關。

研發工作自2008年啟動。2020年,國家電投正式發佈「國和一號」,標誌著該技術終於完成研發。曆時12年科研攻關,共有700餘家單位、超3萬名技術人員參與其中,累計形成知識產權成果1.4萬餘項,形成新產品、新材料、新工藝、新裝置、新軟件等2000餘項。

「‘國和一號’採用CAP1400壓水堆技術,是‘高起點再創新’,它基於引進消化吸收三代非能動壓水堆核電技術,基於中國50年的核電廠研發、設計和工程經驗,也基於中國核電機組近30年的安全建設和運行經驗,具有完全自主知識產權。」國家電投集團核能領域工程技術管理學科專家、國核示範副總監劉新利介紹。

「國和一號」成功打破了多項材料及設備製造技術壟斷,主泵、爆破閥、壓力容器、蒸汽發生器、堆內構件等關鍵設備材料全部實現自主化設計和國產化製造。

「站在世界核電技術發展前沿,‘國和一號’填補了我國核電產業的多項技術和工藝空白,推動核電行業和技術整體升級換代。」劉新利說。

安全性高,經濟性好

建核電站,人們最關注的還是安全。

「隨著全球對核電安全的認識進一步提升,先進核電國家針對核電設計、運行等方面進行了充分分析評估,提出一系列改進措施,三代核電技術應運而生。」劉新利說。

從模型結構可以看到,「國和一號」外層被厚厚的混凝土層包裹。「這是屏蔽廠房,厚1.1米,兩層鋼板內部填充高性能、高強度的混凝土,可抵禦颱風、海嘯來襲或是飛機撞擊。」劉新利介紹。

再看由4道屏障構成的內部安全保護:燃料芯塊、燃料包殼、一回路壓力邊界,特別是直徑43米、高70多米的鋼製安全殼,彷彿一個巨大的膠囊型鋼鐵屏障,事故後可以將放射性物質牢牢包裹住。

「先進三代核電消除了大規模放射性物質釋放的可能性,排除了核電風險對環境與公眾的放射性危害。」劉新利表示。

在安全設計思路上,「國和一號」採用了「非能動」理念。簡單來說,就是不依賴外部動力或人工干預即可自行啟動運行。這一理念體現在諸多細節上。比如遇上停堆,熱量無法導出,反應堆就會燒燬。這時,核島頂部的大水箱就要發揮作用了。

大水箱里裝著3000多噸冷卻水,是非能動核安全設計理念的關鍵環節之一。「水會在重力作用下流到反應堆堆芯或安全殼表面,把裡面的熱量置換出來,自動冷卻堆芯與安全殼系統,保證堆芯與安全殼不受損。」劉新利介紹,「斷電狀況下,‘國和一號’反應堆能在事故發生72小時內無須人工干預自動保證安全。」

「性價比」是日常消費的重點關注點,工程建設也是如此。相較於過去的安全措施,非能動設計理念讓核電設備大幅簡化,安全性卻有了巨大提升。相比傳統電廠,「國和一號」整體閥門減少50%、管道減少80%、電纜減少70%,提高了可建造性、可運行性和可維修性。採用「標準化設計、工廠化預製、模塊化施工、專業化管理、自主化建設」模式,「國和一號」在經濟性上具有明顯競爭優勢。

全力衝刺,全國產化

超90%,這是「國和一號」示範工程設備的國產化率,後續項目也已基本具備全國產化能力。

如何保證三代核電在高安全性基礎上擁有更強的競爭力?如何實現批量化建設?這些都必須通過自主化國產化來解決。

反應堆冷卻劑泵,簡稱「主泵」,承擔著為核島運轉提供動力的重任,可以看作核電站正常功率運行時的「心臟」。全新的製造工藝和運行流程,對製造業來說是一項巨大挑戰。為確保研製成功,許多關鍵設備都採取「雙線並行」的策略。主泵就是這樣,一面推進屏蔽電機主泵研發,另一面啟動濕繞組主泵技術方案。

2011年入職後,國核示範設備管理處劉原君就參與2種主泵的國產化研製。主泵樣機產品試驗期間,他3600個小時在台架旁駐守,幫助解決推力盤劃痕干磨問題,按照快速識別、精準糾偏和保守驗證模式,確保主泵順利研發。

十年磨一劍,兩條技術路線相繼走通,使中國核電產業鏈在細分領域一躍成為全球領先。

在核電產業鏈的「朋友圈」里,不僅有大型國有企業,還包括許多民營企業。

核電機組中所用到的1萬多根U型管,需要防輻射、防腐蝕,對製造的材料要求很高,過去不得不依賴進口。

2005年,一個叫莊建新的年青人來到法國尋求合作,吃了閉門羹。回國後,莊建新成立了自己的公司,埋頭苦幹,U型管研發終獲成功,產能也不斷提升,成了行業「隱形冠軍」。

從核電「心臟」主泵,到「大腦」核設計與安全分析軟件;從「中樞系統」核電儀控,到一次儀表等遍佈核島各處的「血管」「神經」……三代核電自主化技術攻關團隊步履不停,填補了一項又一項空白,啃下了一塊又一塊「硬骨頭」。

「國和一號」示範工程兩台機組共有8萬餘台設備,部分核級設備要求嚴苛,研製難度極大,此前國內並不具備生產能力。研發初期,為盡快實現商業化運行,研發團隊在對國內核電裝備產業全面梳理的基礎上,首先選擇攻克其中「最貴」「最難」的部分,賸餘小部分標準設備則進行國際採購。

「這一小部分設備屬於市場價格合理、競爭充分、不存在少數幾家企業壟斷的物項,也不會影響‘國和一號’的落地和出口。」國核示範機械採購高高長王亞鬆說。

隨著國際環境的變化,這一小部分設備成了壓在核電人心頭的巨石。「為徹底補上短板,避免‘因1%卡死100%’,在攻克大多數設備國產化難題後,產業鏈上下遊單位開展聯合攻關,目前國產化率已超90%,正向100%國產化目標衝刺。」王亞鬆說。

今天,從設計到製造,從工程的建設到建造安裝,再到核電站後期的運維,中國已形成了一整套核電產業鏈,具備先進核電設備整機配套能力與供應體系。通過三代核電自主化,中國正實現對國際最高水平的趕超,助力「雙碳」目標實現。(本報記者 康 樸)

《 人民日報海外版 》( 2024年09月06日 第 10 版)