「聰明」的黑燈工廠,造高端的大國重器

高端裝備,大國重器,產量少卻要求高,多鬚根據客戶要求定製化生產,且不同零部件常常由不同產線離散製造,最終組裝在一起。它們的生產是否需要智能化,智能化又能否實現?

帶著問題,記者走進四川德陽東方汽輪機有限公司,國內首台F級50兆瓦重型燃機G50、「華龍一號」核電汽輪機等大國重器誕生於此。

汽輪機是一種旋轉式蒸汽動力裝置。葉片是汽輪機的關鍵零件,也是最精細的零件之一。在汽輪機葉片加工「黑燈產線」,智能物流設備快速移動,將葉片毛坯交到機器人「手中」。一夾一放,葉片毛坯進入夾具,開始進行數控加工。

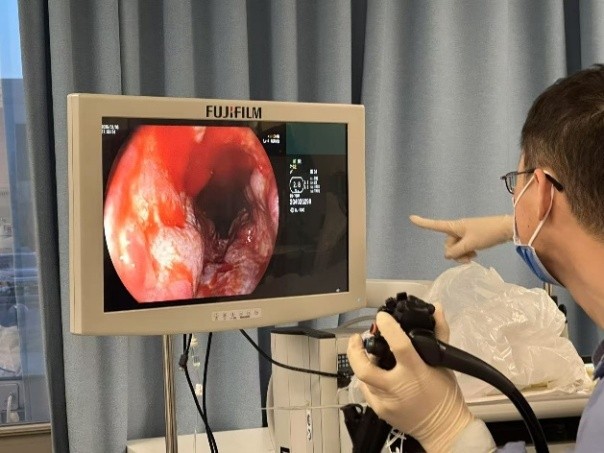

不遠處,銲接數字化車間,智能銲接機器人不僅能自動銲接上萬個銲接點,還能「看到」銲接情況,實時自動檢測電壓電流……

圖為東方汽輪機綠色高效銲接數字化車間。(賈偉明 攝)

圖為東方汽輪機綠色高效銲接數字化車間。(賈偉明 攝)在這裏,9個數字化車間、5G全連接數字化工廠正湧現源源不斷的生產力。

「近年來,客戶對產品的需求不斷提高,亟須通過智能化改造,提高生產效率。」東方汽輪機數字化與智能製造部副部長易泰勳說,汽輪機等高端重型裝備製造精密度要求高,傳統設備不夠「聰明」,對銲接、葉片加工等崗位的技術人員提出了很高的要求。2018年前後,東方汽輪機嘗試打造汽輪機葉片加工數字化車間。到2021年,全面推進數字化轉型,投入大量資金實施智能化改造。

但改造第一步就遇到了困難——缺少相關技術解決方案供應商。「我們沒有成熟的經驗可以借鑒,需要自己梳理需求,與生產部門溝通,向專業技術團隊反饋改造思路。」易泰勳和團隊重新梳理生產工藝,調整車間佈局,並利用專業軟件模擬改造後的車間和產線,估算生產效率,引入智能機器人等設備。

但僅添設備,還遠談不上數字化轉型。高端裝備生產涉及原材料採購、研發設計、生產製造、供應鏈管理、產品營銷和用戶服務等方面。「重要的是解決系統性建設難題,搭建新的生產管理系統,由內而外全面轉型。」易泰勳說。

東方汽輪機一方面設計全新的工藝流程,確定生產、銷售每個環節的數據輸入來源和輸出方式,逐漸搭起數字化生產管理系統;另一方面,對生產人員進行數字化培訓,幫他們適應數字化生產模式,不斷提升技能水平。

「從系統搭建開始,生產人員就深度參與數字化改造,很多操作功能都由他們提需求,改造團隊來想辦法實現。」易泰勳記得,葉片加工過去需要人工存取部件,耗時耗力。生產人員提出自動倉儲物流的想法後,智能機器人很快被引入。

2022年葉片加工「黑燈產線」建成,葉片質量合格率達99%,人均效率提升650%;在銲接數字化車間,依託智能機器人,一次銲接合格率接近100%。

東方汽輪機有限公司葉片加工無人車間,機械臂抓取處理好的葉片部件。(新華社記者 胥冰潔 攝)

東方汽輪機有限公司葉片加工無人車間,機械臂抓取處理好的葉片部件。(新華社記者 胥冰潔 攝)「在數字化轉型之初,很多人擔心會被機器取代。」易泰勳說,後來生產人員發現,不僅勞動強度降低,大家還掌握了更多數字化知識,適應了新型生產需要,「不少人轉崗到工藝、研發等部門,獲得了更多發展空間。」

對於高端裝備而言,只提高加工精度還不夠。由於高度定製化,每一台裝備的構造、設計、工序、工藝都不同。以汽輪機為例,「上萬個零部件里,哪怕單個部件無法匹配,或者任一環節出現問題,都會導致裝配時出現巨大誤差。」易泰勳說,「過去,裝配葉片時要試錯,發現有誤差,就需要拆開修正,再重新裝配。」

東方汽輪機有限公司葉片分廠,班組工作人員通過PDA終端核實班組看板相關情況。(新華社記者 胥冰潔 攝)

東方汽輪機有限公司葉片分廠,班組工作人員通過PDA終端核實班組看板相關情況。(新華社記者 胥冰潔 攝)每一個裝備、每一次組裝,如果都要試錯,效率就會低下,怎麼辦?工廠自主開發軟件系統,先行數字裝配,「模擬」組裝,快速發現可能存在的測量誤差和變形等問題,有針對性地提前解決,生產效率提高了:在冷端部件數字化車間,燃機輪盤疊裝無需二次拆開;產品總裝時間較過去縮短一半,汽輪機在離散製造中實現了柔性協同。

突破定製化、高精度等挑戰高端裝備智能化生產取得新進展

微風輕拂,矗立的風電機組悠然轉動,送出源源綠電。這樣的龐然大物是如何生產製造出來的?

廣西賀州市富川瑤族自治縣富陽鎮山寶村的風力發電機。 (李成華 攝)

廣西賀州市富川瑤族自治縣富陽鎮山寶村的風力發電機。 (李成華 攝)很多人可能想不到,風電機組的關鍵部件——葉片,其生產長期屬於勞動密集型產業,由於體積大、重量大、表面曲面複雜,往往要依靠大量人工完成鋪層、灌注、打磨、噴漆等工序。

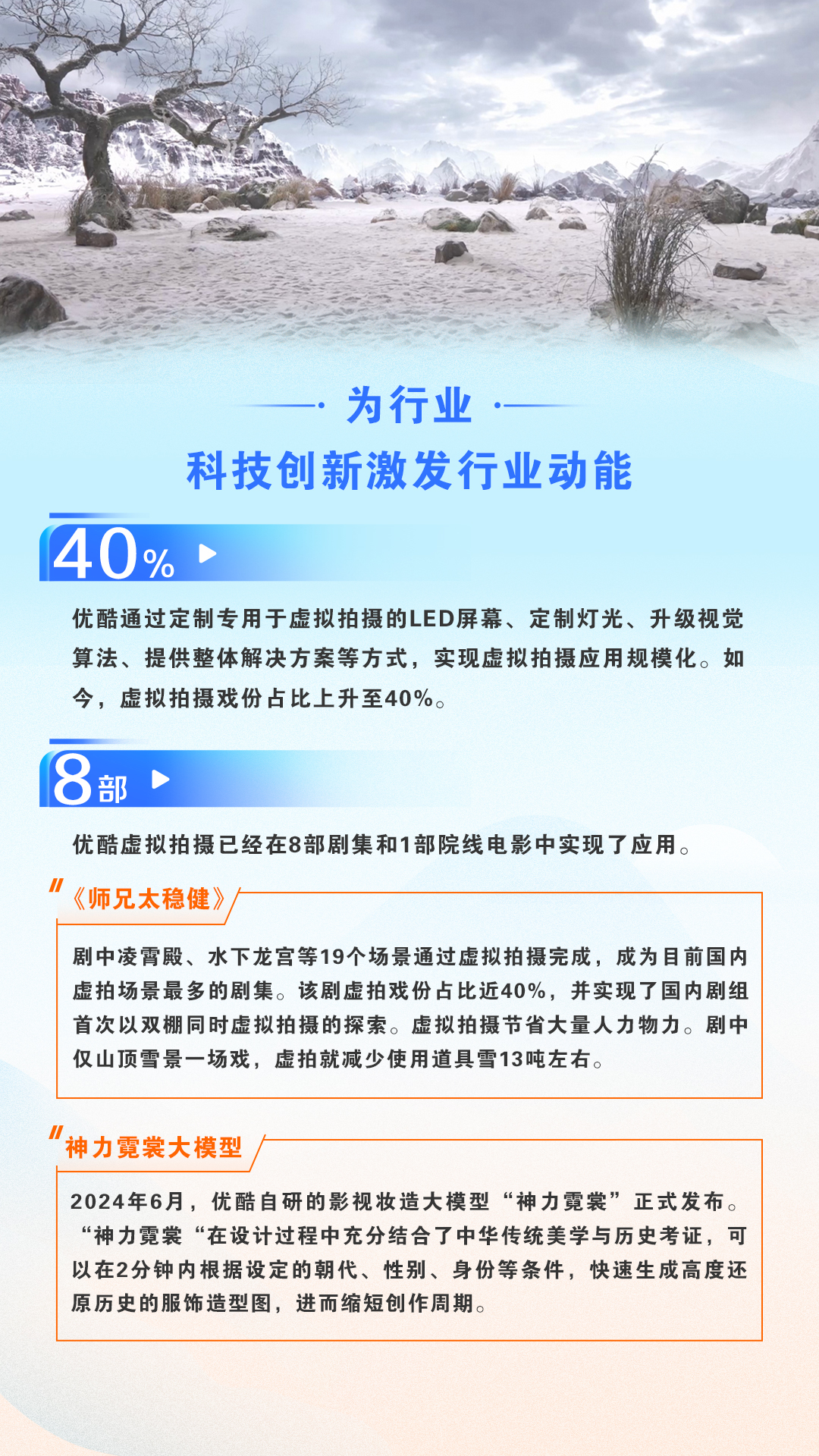

如今,走進三一重能韶山葉片工廠,全智能輔助定位技術幫助塑造葉片主梁,形成葉片「脊椎」;規模化集中灌注技術,實現樹脂材料進、存、用全流程自動化,打造葉片「肌肉」;機器人配合激光引導技術,自動完成葉片表面打磨、噴漆工作,完善葉片「皮膚」……只要一天,智能車間就能下線一支82米長的葉片。

「這樣的效率,得益於智慧大腦與智能裝備的完美結合,通過改善工藝流程,實現自動化生產。」三一重能韶山葉片工廠負責人彭海兵說,只要一台平板電腦,就能實時監測車間溫度濕度、葉片打磨平整係數等指標,實現全流程精益化管理。

近年來,我國高端裝備智能化生產取得新進展。中國機械工業聯合會數據顯示:2024年有80多家機械企業入選我國首批卓越級智能工廠名單,研製週期平均縮短近30%;規上重點工業企業數字化研發設計工具普及率超過80%。

數據來源:中國機械工業聯合會。(製圖:汪哲平)

數據來源:中國機械工業聯合會。(製圖:汪哲平)「這一成績的取得頗為不易。」中國機械工業聯合會智能製造分會秘書長劉前軍介紹,高端裝備的生產製造是典型的離散製造,產品品類多、結構複雜,對智能化改造提出較高要求。

挑戰之一,在於定製化需求與標準化生產的矛盾。

高端裝備主要集中在航空航天、軌道交通、工程機械等領域,這些產品往往是高度定製化的,每個產品可能有不同的規格。

「企業往往通過協作機器人、自動導向車等來實現產線動態調整,但大件柔性化生產仍難以突破。」劉前軍說。

挑戰之二,在於高端裝備高精度與高可靠性的工藝要求。

不少高端裝備的加工精度為微米級,傳統自動化設備難以滿足要求。複雜的工藝參數,也給智能化改造提出了極高要求。

比如,CR450動車組樣車的生產製造,轉向架的銲接是一大難題。由於樣車轉向架採用了全新的輕量化結構設計,型材銲接時如果發生扭曲變形就難以修復,對整車質量安全產生影響。

為此,中車長客股份公司高級技師謝元立帶領團隊花費大量時間,研發全新的機械手自動化銲接操作程序,對機器人焊槍姿態以及銲接層數、時間等進行大量試驗,才確定最佳參數。「最終我們實現了焊縫美觀、探傷合格、銲接無變形、焊後‘零’調修的效果,機械手銲接率提升到90%。」謝元立說。

數據顯示,2024年我國工業機器人產量同比增長14.2%,達55.6萬套,再創新高。不少企業負責人期盼,隨著智能製造裝備的快速發展,高端裝備工廠的智能化改造能持續突破。

「智能製造裝備的發展,有利於高端裝備智能工廠實現高效柔性、敏捷響應、人機協同、動態調度的目標。」劉前軍建議,要更好發揮國資央企、行業龍頭企業的引領作用,鼓勵他們進行關鍵工序智能化改造的探索,為行業智能化轉型升級提供借鑒。同時,加強金融支持,通過製定差別化信貸政策與創新金融產品的方式,鼓勵採用多種融資模式推進智能工廠建設。

(人民日報記者 李心萍)

報導來源:《人民日報》2025.3.24 第2版

報導來源:《人民日報》2025.3.24 第2版人民日報記者 王永戰

版面責編:蔣雪婕、張安宇、孫海天