從黑燈工廠到私人訂製 智能製造「上海方案」角逐

作者/ IT時報記者 郝俊慧

編輯/ 潘少穎孫妍

製造業數字化轉型是新型工業化建設和建設現代化產業體系的關鍵舉措。不久前,2024上海數智融合「智慧工匠」選樹、「領軍先鋒」評選活動首次開設的製造業智能化解決方案創新競賽落幕,圍繞5G、人工智能、大數據、雲計算、工業互聯網等新技術在製造業中的應用,挖掘了一批具有行業代表性、可複製、可推廣的科技創新和綠色創新的智能製造典型案例。

這些智能製造的「上海方案」,從基礎製造能力提升、關鍵生產環節優化、核心要素資源保障和智能檢測裝備創新等多個方面,展示了上海在加快推進新型工業化、加快培育新質生產力方面做出的深度探索和成果。

作為中國高端製造業重鎮,上海擁有全國最大的汽車工廠、最大的飛機總裝基地、最精細的集成電路裝備生產線,截至目前,上海市共有177家智能工廠,實現生產效率平均提升50%以上,運營成本平均降低30%以上,帶動單位增加值能耗累計下降13.8%。

上海市經濟和信息化委員會副主任湯文侃表示,要發揮上海豐富場景的優勢,用好用足智能工廠標杆建設專項政策,推動重點產業智能製造全場景建設落地,探索智能製造「上海方案」。

智能製藥「吃螃蟹」

生產不僅透明且要合規

生物製藥行業近年來發展迅猛,創新藥品種覆蓋越來越多的病症。與國外製藥巨頭相比,中國的藥物創新趨近同步,但在製藥生產環節,差距依然很大。

國產創新型生物製藥企業普遍面臨一個「衝突性命題」:製藥研發投資巨大,而在生產上必須符合強製性合規要求,因此在設計工廠時往往會面臨重大挑戰,即如何在保障藥品批次生產質量均一穩定的同時,兼顧高效精益的生產,並確保產品切換過程中不帶來額外的汙染風險。

如何解決?

「工廠智能製造包含兩大業務板塊:生產和質量。」君實製藥的生物製藥智能製造工廠被譽為生物醫藥行業數字化轉型「第一個吃螃蟹」的探索者,據君實生物上海臨港生產基地智能自控部高級總監張宏介紹,工廠總體架構依據ISA95模型,數據流通過系統集成貫穿整個生產過程並實現全流程可追溯,通過產線數字化、車間數字化、工廠數字化,將原本生物製藥「摸黑生產」轉變為「透明生產」。

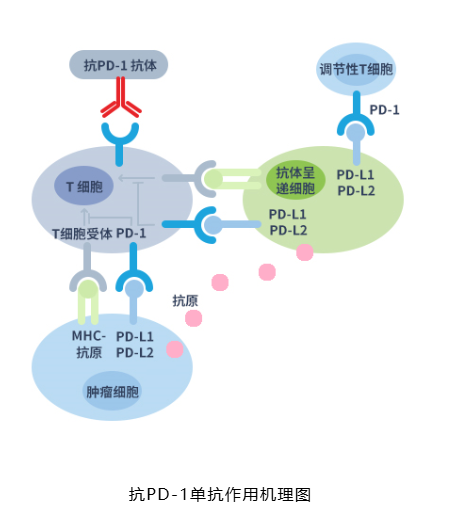

2023年10月,由上海君實生物醫藥科技股份有限公司(以下簡稱「君實生物」)自主研發的抗腫瘤藥物特瑞普利單抗被美國食品藥品監督管理局批準上市,成為首個成功「出海」美國市場的國產抗PD-1創新藥,每年為公司增加經濟效益近2000萬元。

對於生物製藥這個行業來講,藥物的創新驅動是第一生產力,企業搶的是時間,通過這套數字化系統,君實製藥首創了WMS系統在製藥行業的物料全流程正反向追溯,包括精準配送、多冷庫管理以及首創API在製藥行業的應用,採用工藝最優排程算法,實現產供銷一體化創新。

通過柔性製造,君實的智能工廠實現了柔性製造,在同一條生產線裡面,既可以快速切換產品,也不帶來其他的風險,包括交叉汙染、物料混用、投料錯誤、配方使用錯誤等,滿足了藥品生產強製合規的關鍵要求。

做好虛擬仿真

機器人既能繡花也能打樁

隨著工業4.0的推進,智能製造已成為推動製造業轉型升級的關鍵驅動力,工業機器人是「黑燈工廠」不可或缺的夥伴。

在傳統的機器人軌跡算法中,同一台機器人在同一軌跡上的性能通常是固定的,無法根據負載的變化進行實時調整。然而,在實際應用中,機器人的負載會隨任務的不同而變化,這導致了在小負載情況下,機器人的關鍵零部件壽命和發熱風險較低,可以以更快的速度驅動;而在大負載情況下,則需要減緩速度以保證安全和壽命。

「工業機器人就是要為多樣化的客戶現場應用提供全面支持,面對現場可能遇到的應用場景問題,需要快速響應,迭代優化出解決方案,確保方案的合理性及魯棒性,但往往這些開發都是史無前例或是全新的應用需求,因此對機器人系統的快速開發提出了非常高的要求。」比賽現場,ABB工程有限公司研發機械經理陳亮介紹,ABB打造的基於虛擬仿真技術的機器人系統,可以通過計算機模型建立和模擬,對機器人運動行為和結構可靠性進行仿真,使得機器人系統能夠在虛擬環境中進行調試,而無須構建實際物理系統。

然而,真正「孿生」的虛擬仿真技術要求高水平的技術實力和專業技能,要實現虛擬環境測試與實際測試結果的高度一致,需要對機器人和各種工廠場景有深刻的洞察,設計者擁有豐富的工程應用經驗、大量的數據支持和複雜算法設計,因此一套成熟可靠的虛擬仿真技術通常需要高性能的硬件設備和專業的軟件工具投入,要用大量的時間建立和優化仿真模型,最後通過測試結果修正各種參數和算法,才能實現仿真和測試結果的高度一致,提升機器人系統的開發效率。

如今,經過反復調試和測試之後的ABB虛擬仿真平台,可以快速幫助客戶找到滿足多方面要求的機器人運行路徑和姿態,比如避障要求、節拍要求、機器人運行可靠性要求等,從而幫助客戶確定合理的產線佈局,規避機器人不正確使用而導致的壽命縮短和發熱風險。

無論是繡花還是打樁,通過提前虛擬仿真和調試,機器人都能勝任有加。

AGV背著夾具「隨地走」

汽車也能「私人訂製」

自亨利·福特的T型車和流水線生產方式出現以來,汽車工廠作為最早的規模化工業生產代表,走過了百餘年的歷程。如今,隨著技術的不斷進步和消費者需求的日益多樣化,傳統整車廠的產品迭代速度正在加速,形成多品種小批量的生產模式。

柔性生產,是讓用戶擁有一部「私人訂製」汽車的關鍵。

「隨著新車型不斷上市,傳統焊裝車間必然面臨6—8種甚至10種以上不同白車身車型混線生產情況,但傳統柔性製造系統僅支持6種以下車型混線生產能力。因此,需要部署兩條並行主線的生產佈局方式,配置並行的兩套柔性製造系統,不僅投資巨大,佔地面積也非常大。」上汽大眾汽車有限公司規劃部門智能製造—機器視覺&人工智能專家孫海濤介紹,上汽大眾開發的基於AGV(自動牽引車)的超柔性車身總拚製造系統,已經在上海大眾儀征工廠批量生產線使用,在全球汽車行業焊裝車間總拚製造系統中首次構建了重載AGV的可重構切換理念,其目的是可實現無限種車型混線,匹配未來製造業多品種小批量甚至私人訂製的生產模式需求。

簡單理解,柔性生產通過使用重載AGV替代了傳統的轉台結構,使得AGV能夠更靈活地在地面及工位內外切換夾具,最高可用負載4噸的AGV來運送高達數噸的夾具,使生產線具備同平台多車型或跨平台車型共線生產的能力,滿足任意混流生產或批量生產的生產方式,以及較容易完成產能提升的需求。

據孫海濤介紹,2023年開發的第二代超柔性車身總拚製造系統相較於第一代,佔地面積壓縮了35%,投資成本下降10%,柔性化水平達到了無限種車型混線生產的能力。

目前該系統中AGV與工位PLC之間的無線通信方式為Wi-Fi 5.0,數據低時延為128ms,下一代升級版本的系統中AGV與工位PLC之間的無線通信方式將採用5G-A技術,數據低時延可壓縮到4ms。

排版/ 季嘉穎

圖片/ 君實生物 ABB 東方IC