誰能撼動ASML?中日另闢蹊徑

眾所周知,光刻技術是現代半導體制造的核心,直接決定了芯片的性能、尺寸和成本。在這場技術競賽中,荷蘭的ASML憑藉其極紫外光(EUV)光刻技術佔據了無可爭議的霸主地位。不過,近日,國內外媒體及網絡接連曝出佳能通過納米壓印光刻(NIL)以及中國通過激光驅動等離子體(LDP)技術挑戰ASML的新聞,這在業內再次引發了光刻機之爭。

那麼問題來了,以佳能為代表的日本NIL和中國的LDP,誰更有可能成為ASML最現實和有力的挑戰者?

深積澱與高壁壘,ASML緣何在EUV一枝獨秀?

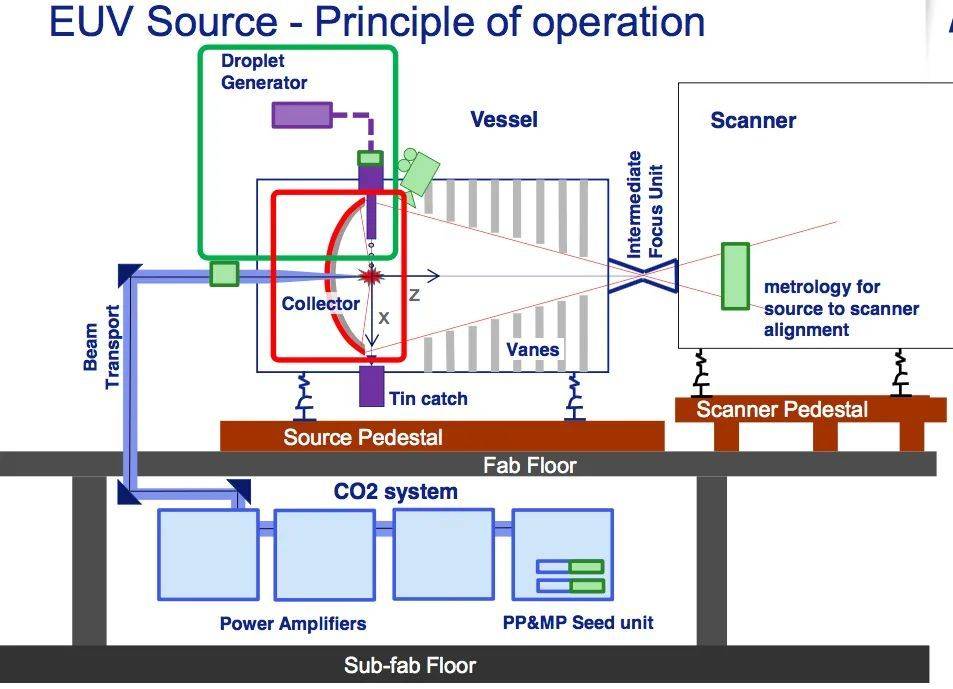

提及ASML的EUV光刻機,首先從技術層面看,其技術的核心在於利用13.5納米波長的極紫外光,通過激光驅動等離子體(Laser-Produced Plasma, LPP)生成光源,將複雜電路圖案投影到矽晶圓上。

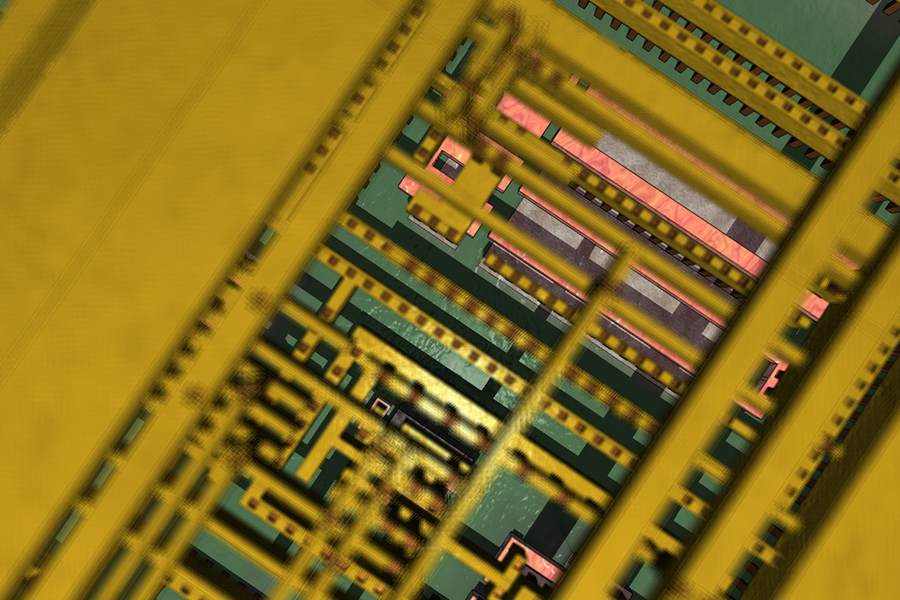

這一過程涉及每秒向真空室噴射5萬滴熔融錫珠,經歷兩次激光衝擊:第一次弱激光將其壓扁為薄餅狀,第二次強激光將其汽化為高溫等離子體(溫度高達22萬攝氏度,約為太陽表面溫度的40倍),從而發射EUV光。隨後,光線通過超平滑的多層反射鏡聚焦,照射載有芯片藍圖的掩模板,最終將圖案蝕刻到塗有光刻膠的晶圓上。

不過,這還只是EUV技術複雜性的一隅。為了實現穩定的光源輸出,需要精確控制激光的強度、脈衝頻率和目標錫珠的大小與位置。產生的EUV光極易被吸收,因此整個光路都必須在超高真空中進行,並採用特殊的多層鍍膜反射鏡進行反射和聚焦。這些反射鏡的表面精度需要達到原子級別,任何微小的缺陷都會嚴重影響成像質量。

更為關鍵的是,ASML上述的EUV技術並非一蹴而就,而是歷經數十年的研發和投入,克服了無數的技術難題才得以實現商業化,並為ASML帶來了現今市場上獨樹一幟的優勢,例如其支持7納米及以下製程,解像度極高,滿足了現代芯片對小型化和高性能的需求。

除上述技術積澱外,ASML的壁壘還體現在其對全球供應鏈的有效整合和掌控上。EUV光刻機的許多關鍵零部件,例如光源、光學元件、精密軸承等,都來自全球頂級的供應商(光源依賴美國Cymer公司,鏡片依賴德國Zeiss等),ASML通過與這些供應商建立長期穩定的合作關係,並投入資金支持他們的研發,形成了一個高度依賴ASML的生態系統。

這種複雜的供應鏈關係,使得任何想要進入EUV領域的競爭者,不僅需要自身擁有強大的技術積澱和實力,還需要能夠整合全球範圍內的頂尖資源,而要短期內構建類似的供應鏈體系,難度可想而知。

最後從市場的角度,台積電、三星和英特爾等全球領先的芯片製造商,為了在激烈的市場競爭中保持技術領先,不得不採用最先進的製程工藝,而這又離不開ASML的EUV光刻機,這使得ASML與客戶形成了深度綁定和難以撼動的依賴網絡壁壘。

其實,不要說EUV,即便是在相對成熟的工藝節點,ASML在DUV(深紫外光刻)領域也擁有領先的技術和廣泛的客戶基礎,其設備依然佔據超過90%的市場份額的事實,再次證明ASML在整個光刻市場都具有強大的競爭力壁壘。

另闢蹊徑,NIL與LDP優劣分明

正是上述ASML EUV的深積澱與高壁壘,決定了其他廠商要想以同樣的技術路線實現替代或者趕超幾無可能,惟有另闢蹊徑。而這也是近日佳能NIL和中國LDP技術路線在業內引起強烈反響和爭論的主要原因。

需要說明的是,由於NIL和LDP應用於光刻領域均屬首次,所以在現階段無從談及其在生態及市場層面與ASML EUV的比較,只能單純從各自技術的層面來看看它們的優劣。

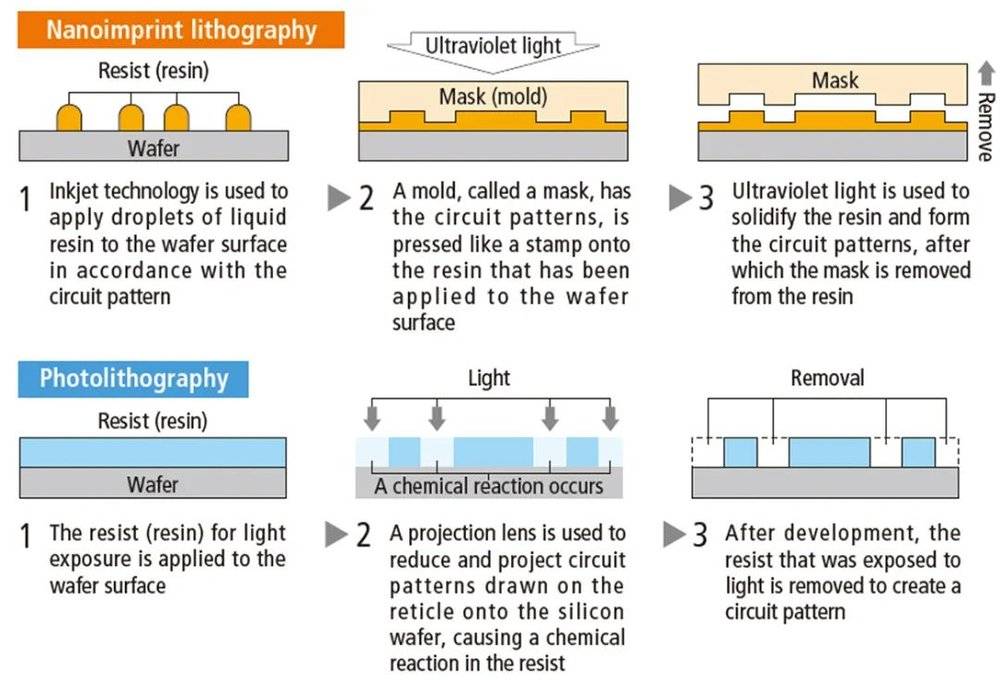

我們先來看下佳能的NIL。該技術是一種非光學光刻方案,通過物理模板直接將電路圖案壓印到晶圓上,跳過了傳統光刻的光源投影等步驟。其工藝包括使用電子束刻製高精度母版、在晶圓上滴注液態樹脂、通過模具壓印圖案,最後用紫外光固化樹脂。

正是由於跳過了傳統光刻的光源投影等步驟,NIL的設備結構相對簡單,在減少設備體積和技術門檻的同時,其理論上的製造成本和能耗遠低於EUV(佳能宣稱NIL設備成本比EUV低40%,約為1500萬美元,能耗僅為EUV的1/10),如果能夠成功實現大規模量產,NIL有望顯著降低芯片的製造成本和運營成本,從而為更廣泛的應用領域提供經濟可行的解決方案。

此外,由於NIL通過物理接觸進行圖案轉移,其解像度原則上只受限於模板的精度。而隨著納米加工技術的進步,製造出更高解像度的模板變得可行,這為NIL在未來實現超越EUV解像度的可能性留下了想像空間。

所謂事物總有兩面性,尤其是對於已有技術的新應用更是如此。與上述的優勢相比,NIL的劣勢也相當明顯,且彼此具有密切的相關性。

其中最致命的弱點在於模板上的任何微小缺陷都會直接轉移到晶圓上,導致整片晶圓報廢。但製造出大面積、無缺陷的納米級模板本身就是一個巨大的挑戰,而如何在壓印過程中避免引入新的缺陷也至關重要,這些均增加了工藝複雜性。此外,高精度模板的製造成本和使用壽命也是需要考慮的因素。

其次,由於現代邏輯芯片通常是多層結構,需要極高的納米級層間對準精度,而在NIL工藝中,由於是物理接觸,如何確保每一層都與前一層精確對齊是一個非常複雜的問題,尤其是在面對越來越複雜的3D芯片架構,例如在製造尖端CPU或GPU時,NIL的對準精度可能難以滿足小於5納米的層間要求,這限制了其在邏輯芯片領域的應用。

也許正是由於上述缺陷和製造工藝的複雜性,目前NIL的生產效率遠低於EUV(據稱NIL當前吞吐量僅為每小時110片晶圓,遠低於EUV的170~220片),這嚴重限制了其在大規模芯片製造中的應用和競爭力。

與佳能NIL應用在光刻領域類似,中國的LDP在光刻方面也具有不可迴避的兩面性。

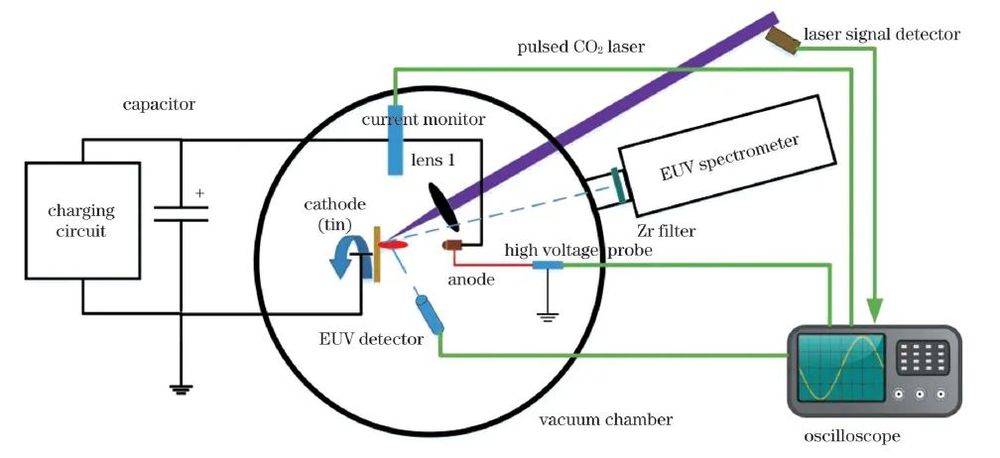

具體到LDP(激光驅動等離子體),其是通過激光誘導放電電離錫或其他材料,生成13.5納米波長的EUV光,與ASML的LPP技術同屬光學光刻類別,這點也是其與佳能NIL最本質的區別。

與ASML的EUV相比,LDP無需掩膜版(省去了昂貴的掩膜版設計和製造環節),從而可以顯著降低芯片研發的成本和週期,同時,為小批量、定製化的芯片生產以及快速原型設計提供了極大的便利。例如,LDP可能在物聯網芯片或模擬芯片等小規模定製市場中找到立足點,這些領域對生產效率要求較低,但對設計靈活性需求較高。

此外,由於LDP與ASML的LPP技術同屬光學光刻類別,其理論上可利用現有EUV生態(如光刻膠、掩膜工藝等),減少產業切換成本。

但禍兮福所倚,福兮禍所伏。正是由於LDP與ASML的LPP技術同屬光學光刻類別,走與ASML EUV直接競爭的路線,LDP的劣勢也更為明顯,或者說被放大了。

例如受到激光波長衍射極限的限制,傳統的LDP技術很難實現EUV級別的解像度。雖然可以通過一些先進的激光技術(如雙光子聚合等)提高解像度,但距離製造最先進的邏輯芯片所需的精度仍然有很大差距。據哈爾濱工業大學2024年發表的研究,其LDP光源功率僅達80W,遠低於ASML的250W工業標準。

此外,激光逐點掃瞄的寫入方式決定了LDP的生產效率非常低下,難以滿足大規模集成電路製造的需求。即使採用多束激光同時寫入,其效率也遠不及基於掩膜版的光刻技術。

而更為不確定性的劣勢是,LDP需開發高精度光學系統(如亞納米級鏡面)和控制軟件等的無縫集成,而這些關鍵部件(如鏡片、光源組件)和控制軟件現在還部分依賴進口,先不說相比於成熟的LPP技術,LDP在設備、材料、工藝流程等本身都缺乏完善的生態系統,需要大量的研發和投入才能建立,如果再加上上述依賴進口可能存在卡脖子的風險,基於LDP生態的建立可能會相當艱難、緩慢和耗時耗力。

積跬步以至千里,NIL與LDP誰更勝一籌?

如上,我們不難看到,無論是佳能的NIL,還是中國的LDP技術路線,與現有的ASML的EUV相比,都是優劣分明。那麼同樣作為挑戰者,誰的技術路線更有可能勝出呢?

首先,NIL的核心目標是實現高解像度的圖案轉移,這與製造高性能、高集成度的先進芯片的需求直接相關。雖然NIL的挑戰集中在缺陷、製造工藝和生產效率上,但其解決方案路徑相對清晰,例如優化模具耐用性和提升壓印速度即可逐步接近EUV的吞吐量,而佳能可利用其光學和機械技術積累,逐步攻克這些挑戰。

提到佳能在光學和機械技術的積累,我們這裏需要補充說明的是,佳能作為全球知名的光學設備製造商,擁有悠久的光學技術研發歷史和強大的精密製造能力,這為其NIL技術的研發和產業化提供了堅實的基礎,例如佳能在光學領域積累的經驗(比如在鏡頭設計、精密控制等方面),可以借鑒到NIL設備的開發中。

更重要的是,佳能曾經也是光刻機市場的參與者(20世紀90年代曾是DUV光刻機的領先供應商之一,其技術底蘊不容小覷),對芯片製造工藝有一定的瞭解,這有助於其NIL技術更好地適應行業需求。

反觀LDP,除了挑戰更為複雜,比如光源需達到工業級功率(188W以上)、光學系統需亞納米級精度、控制軟件需無縫集成等,而這涉及多學科協同,技術門檻遠高於NIL,且實現路徑尚不明朗外,更關鍵的還是缺乏像佳能的相關技術的深厚積澱。

其次,從市場商用的角度,佳能NIL已邁出實驗室,進入商業化初期。例如根據《經濟學人》的報導,2025年3月其設備已在存儲芯片(如3D NAND)和顯示屏領域應用,而TSMC的測試進一步驗證了其可行性。佳能宣稱其NIL設備已實現每小時130片晶圓的吞吐量(2025年初數據),並計劃在2026年提升至180片,逐步逼近EUV水平。

相比之下,中國的LDP技術仍處於研發階段,雖然哈爾濱工業大學等機構在光源技術上取得了一定的突破,但距離展示完整的、可用於工業級量產的光刻系統,以及提供可靠的量產吞吐量和良率數據,還有相當長的路要走,而關於2025年第三季度試產的目標,目前的公開信息有限,其可行性和最終的工業應用能力仍有待觀察。

第三從生態系統看,NIL本質上還是一種基於晶圓的製造工藝,其流程在某些方面與傳統的光刻技術有相似之處,例如都需要塗膠、顯影等步驟,更容易被現有的芯片製造生態系統所接受,而這意味著,芯片製造商在導入NIL技術時,可能不需要對現有的生產線進行大規模的改造,從而降低了導入成本和風險。

當然,這裏我們還沒有將佳能作為全球光學和成像技術的領導者,其自身就擁有強大的品牌影響力和技術基礎,與TSMC等廠商的合作通暢,供應鏈整合能力強的因素計算在內。相比之下,中國LDP作為一種與現有EUV技術路線相似但又存在差異的新興技術,其生態系統的建立需要從基礎研究、材料、零部件、設備製造到工藝驗證等多個環節的長期投入和協同發展,其難度和所需時間可能比我們文中的描述還要大。

最後考慮非市場和技術因素(這點恐怕更為重要),佳能NIL面臨的外部環境相對寬鬆,在技術交流和國際合作方面受到的限制較少,這有助於其在全球範圍內整合資源,加速技術發展。此外,佳能將NIL定位為ASML EUV的補充,主要著眼於成本敏感型應用和特定工藝環節,而非直接取代EUV,這可能有助於降低市場阻力。

而中國LDP技術則面臨著更為複雜的外部環境,尤其是在關鍵技術和零部件方面可能受到出口限制,這無疑會增加其研發和產業化的難度。不過,中國政府的半導體自給政策(如「十四五」規劃)和百億級資金投入,或將為LDP提供長期支持。

寫在最後:所謂積跬步以至千里。ASML在EUV領域現今無可撼動的地位,正是來自數十年如一日的技術積累和持續創新。而面對NIL和LDP的挑戰,ASML並非毫無應對。其下一代高數值孔徑(High-NA)EUV光刻機已開始交付,解像度可達2納米以下,這將進一步拉開與競爭者的差距。

由此來衡量佳能的NIL和中國的LDP技術,我們認為,佳能的NIL在現階段和可預見的未來,更有可能在特定領域和特定應用場景下對ASML構成一定的挑戰。相比之下,中國在LDP技術上的探索,更像是著眼於長遠的戰略佈局,旨在突破技術封鎖,實現自主可控。究竟誰能最終在未來的光刻技術競賽中佔據更有利的位置,時間和市場將會給出最終的答案。

本文來自微信公眾號:班門弄斧,作者:孫永傑