AI大模型進煉鋼廠 熱軋生產線年收益增9000萬

封面新聞記者 孟梅 歐陽宏宇

設計實驗耗時長,工藝傳承靠經驗,針對鑄鍛冶金熱工行業面臨的痛點,AI大模型正成為已成為煉鋼工人的智能助手。

6月21日,華為常務董事、華為雲CEO張平安在華為開發者大會2024上分享了,盤古大模型5.0在鋼鐵領域“解難題、做難事”的具體實踐。據介紹,將大模型接入熱軋生產線後,預計每年可以多產鋼板2萬餘噸,年收益達9000餘萬元。

作為基礎工業的重要組成,鋼鐵行業生產流程複雜,需要一線工人積累大量的生產經驗。在寶武鋼鐵集團熱軋生產線里,一塊厚260mm的鋼坯被軋製成1.2毫米厚的鋼板前,需要經過20道工序,涉及300多個參數。且每次調整生產鋼板的種類和尺寸時,都需要工程師重新調整,一次需要耗費約5天的時間。

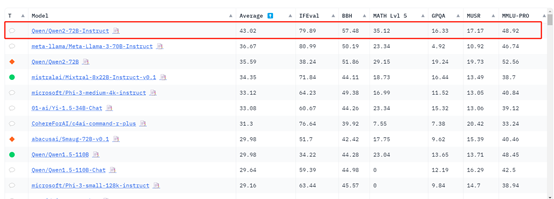

隨著AI大模型逐步賦能鋼鐵行業,人工智能技術正支援鋼鐵行業的定製化生產、工藝調優等,從而提高生產效率、降低成本並增強企業的競爭力。據張平安介紹,大模型能將時序數據、表格數據、工藝參數、行業機理等token化,通過機器學習,實現對最優的參數進行預測,顯著降低了熱軋生產線調優時間,並提高預測精度和鋼板成材率。“目前,盤古大模型目前已經在寶武鋼鐵集團1880熱軋生產線上線,預測精度提高5%以上,鋼板成材率提升0.5%。”

隨著華為雲、阿里雲、京東雲等科技公司將雲服務在工業場景落地,工業領域AI大模型正以行業大模型的方式,根據工業場景細分為垂直大模型,並在鑄鍛冶金熱工行業廣泛應用。

專家預測,AI大模型在鋼鐵行業的應用屬於交叉學科範疇,其在軋鋼工序場景應用前景良好,同時在鐵前、煉鋼工序中也很迫切。